SERVICES

サービス案内

溶射

等の溶射技術を用いて、主に「防食」「耐摩耗」「減肉復元」「半導体製造部品への溶射」等の高付加価値な表面処理技術をご提供しております。

また工場施工が難しい大型のものや、既存据付の設備修繕等においては、現地での溶射施工にも対応が可能です。

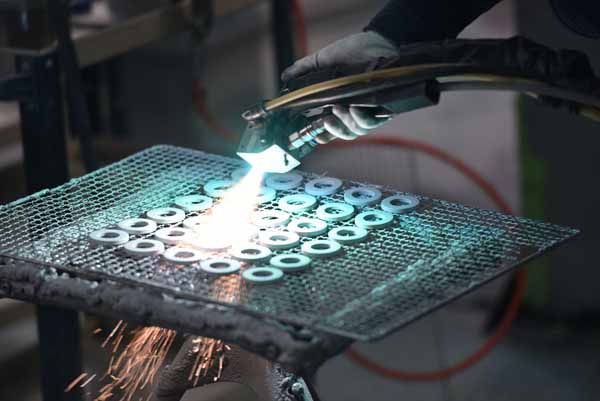

プラズマアーク溶射

プラズマとアークの熱源を利用し、約8000℃~10,000℃で溶射材料(線材)を溶融させ吹き付けます。非常に高い温度での吹き付けのため、緻密で綺麗な皮膜が生成されます。

特徴

・炭素以外であればセラミックも含めた全ての母材に対して溶射することが可能。

・ガンを小型・軽量化しているため狭隘部への溶射施工も可能

パウダー式ガスフレーム溶射

酸素とアセチレン混合ガスの燃焼炎を使用し皮膜を生成する溶射方法です。粉末材料を溶融させ吹き付け皮膜を生成します。

特徴

溶射後、ヒュージングを行うことにより、無気孔に近い皮膜を生成することができ、皮膜と母材を一体化させることが可能なため、他の溶射方法よりも耐衝撃・耐食・耐高温・耐摩耗性の優れた皮膜を生成することが可能。

アーク溶射

金属線材をアークの高温熱源を利用し溶融させ、

皮膜を生成します。

高温で溶融されるので、密着性が非常に優れております。

特徴

・2本線の為、擬合金皮膜も生成可能

・溶線式ガスフレームと比較し、密着力・皮膜強度が高い

・成膜速度が速く、効率よく成膜可能

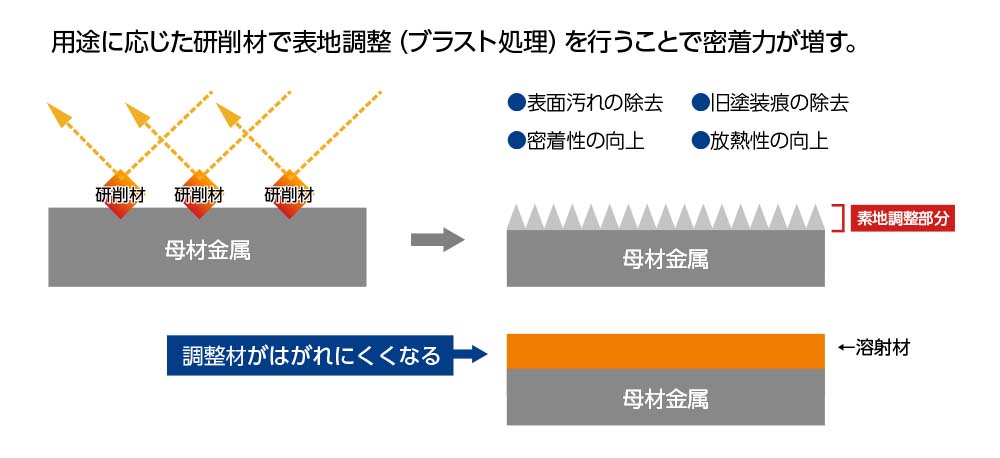

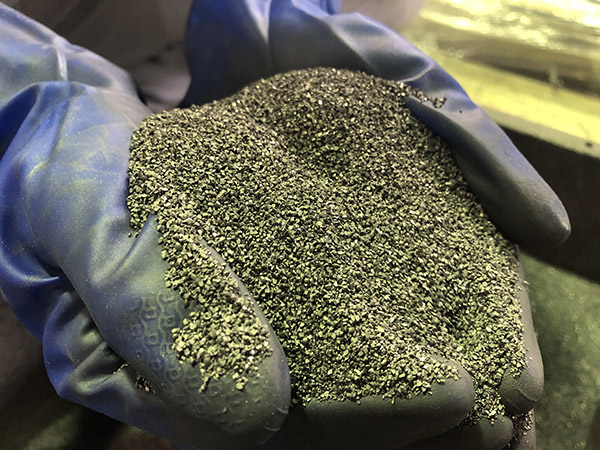

ブラスト(素地調整)

溶射施工を行うにあたって欠かせない工程が「ブラスト」処理です。表面粗さ(素地調整)の処理を適切に行うことで、溶射材料の密着力を格段に向上させます。※溶射に限らず、塗装やメッキ処理においても同様の対応を行っております。

弊社では、お客様の使用用途や付与特性に応じて、様々な素地調整材料(研削材)を使い分けております。それだけでなく、表面に付着した「汚れ」や「錆び」、汚くなってしまった塗装痕もきれいに剥がし落とすことが可能です。

長期耐久の縁の下の力持ち、それが「ブラスト」です!

機械加工

金型・治工具・各種消耗部品の設計~製作までを一連の流れで対応させていただきます。

また上記への溶射施工を併せて行うことも可能です。材料調達~溶射~溶射後仕上げまで一貫して対応いたします。

サービス案内 >

実績 >

お客様の声 >

よくある質問 >

会社案内 >

求人情報 >

SDGs・ESGの

取り組み >